1 - Définition(Qu’est ce qu’un simogramme ?)

Le simogramme est un outil de représentation graphique du cycle de travail des événements simultanés ou successifs dans l'accomplissement d'un travail en vue d'optimiser les temps cycle de fabrication.

Le diagramme de cycle ou simogramme est employé pour planifier les opérations sur chaque ressources (robots industriels, ligne d'assemblage, îlot de machines, transfert, Opérateurs ...) lors d’un changement de série, d’un cycle de production d'un produit fabriqué à l'unité, en petite, grande et moyenne série. En résumé, le simogramme est un diagramme d'activités simultanées.

2 - Objectif (Quel est le but d’un simogramme?)

De l’ingénieur à l’opérateur, il a pour but de rendre clair le fonctionnement complexe d’une ligne de production, d’un îlot de machines, en partageant les règles de travail basées sur les temps et leurs conditions de réalisation. Par exemple :

- Chercher une meilleure combinaison (machines – opérateurs)

- Chercher à minimiser les temps de fabrication et accroître la rentabilité des ressources investies, soit :

- par le principe de l'amélioration continue :E : éliminer - C : combiner - P : permuter - A : améliorer des opérations

- ou de l'organisation et de la simplification du travail

- Etudier la possibilité :

- d’ajouter une ou plusieurs machines à un îlot pour maximiser le nombre de machines servies par un seul opérateur

- d'ajouter un ou plusieurs opérateurs à une ligne pour augmenter l'efficience de la ligne. - - ou d'augmenter le temps cycle en diminuant le nombre d'opérateurs.

- Ajuster la capacité industrielle des ressources (robots industriels, ligne d'assemblage, îlot de machines, transfert, Opérateurs ...) en fonction de la cadence de production souhaitée (takt time) pour prévoir la période cycle (P.cycle) correspondant au temps de cycle de référence (tCR) et de vérifier ultérieurement avec le Taux de Rendement Global (TRG) que les installations réelles correspondent aux prévisions .

Lors de l’étude d’un processus industriel, il est donc nécessaire de réaliser des diagrammes de cycles ou simogrammes.

Cette représentation est devenue un support universel pour tous les intervenants industriels tels que les fournisseurs de machines, la maintenance, les automaticiens ou les mécaniciens et lors de la formation des opérateurs.

3 - Principe (Comment faire un simogramme ?)

La différence entre un simogramme et une planification classiques de type Gantt ou PERT correspond à celle qui existe entre un orgue de Barbarie, et une boite à musique :

- le premier exploite une carte perforée avec un début et une fin (= planification classique, calendrier)

- la seconde exploite un tambour donnant l’illusion d’une mélodie sans fin (=diagramme de cycle répétitif ou simogramme).Bien qu'il soit dessiné sur des surfaces planes (papiers ou écrans), il faut donc l'imaginer avec une forme cylindrique et sans origine temporelle. La longueur de chaque barre de tâche étant assimilable à la durée de la tâche, le périmètre du cylindre correspond au temps de cycle.

Dans une organisation de travail chaque ressource réalise séquentiellement les mêmes tâches. Lorsque la dernière tâche est achevée, la ressource exécute à nouveau la première tâche. Cette succession est appelée cycle.

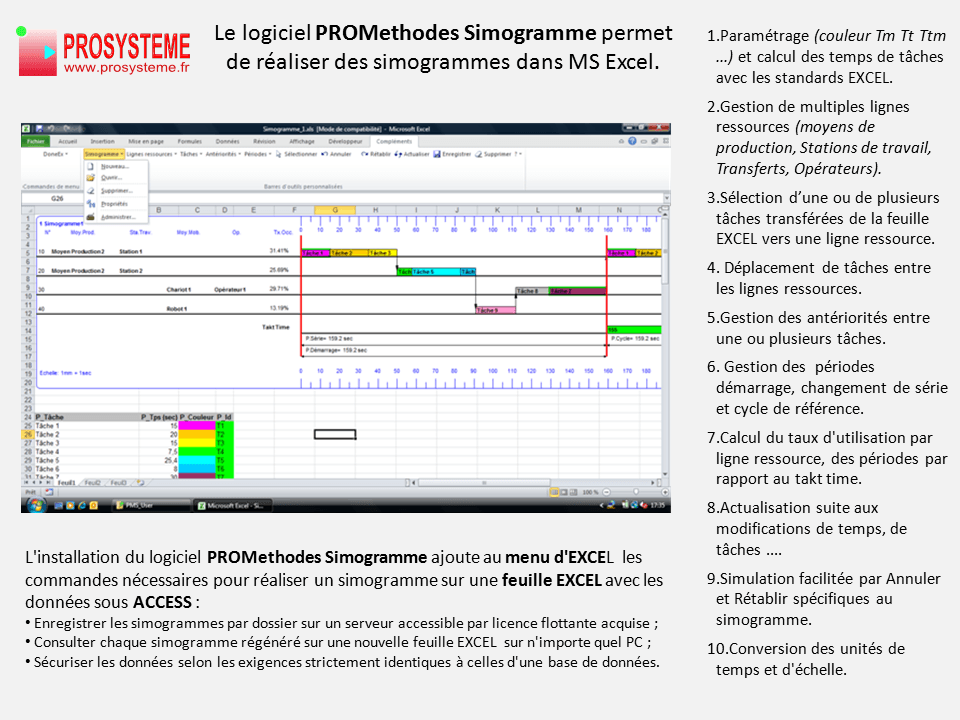

Certaine organisation de cycles sont complexes, difficile à décrire et à réactualiser (évolution des temps lors des actions d'amélioration).PROMethodes simogramme simplifie le travail de description et de ractualisation du diagramme de cycle.

Or, pour chaque nouveau lien d'antériorité créé entre deux tâches on assiste à une explosion combinatoire:

- Plus la cadence de production est faible, plus le temps de cycle est long. - Plus il y a de tâches et de liens, plus l’enchevêtrement des cycles est complexe.

Quelque soit l'outil utilisé voici le mode opératoire de création d'un diagramme de cycle ou simogramme :- Utiliser un support (feuille, tableau …) avec une échelle de temps.

- Tracer une ligne pour chaque ressource.

- Placer les tâches selon leur nature, temps et suite logique.

- Organiser les tâches selon leurs antériorités.

- Borner les périodes d’obtention d’une unité d’œuvre.

- Calculer les temps cycle et les taux d’occupation.

- Recalculer les temps de cycle suite aux simulations avec différentes valeurs de temps.

Réaliser des simogrammes à la main prend du temps et comporte des risques d'erreurs. Pourtant Il est indispensable lors de l'analyse et l'optimisation des cycles de travail c'est pourquoi PROSYSTEME a développé PROMethodes Simogramme.

PROMethodes Simogramme est justement le logiciel spécialisé pour réaliser et mettre à jour rapidement des simogrammes en s'appuyant sur les standards de MS Office (EXCEL, ACCESS).

4 - Utilisation (Quand faire un simogramme ?)

Faire un simogramme est un incontournable pour :

- Définir des scénarios lors d’ajustement issus des variations de takt time;

- Equilibrer une ligne de fabrication, d’assemblage;

- Trouver et démontrer des optimisations, une nouvelle méthode (décision, formation …);

- Définir les temps de cycle, de changement de série;

- Valoriser une VSM;

- Former les nouveaux arrivants

- ...

5 - Lieu (Où faire un simogramme ?)

Il est courant de réaliser un simogramme dans les services méthodes, logistique, production et maintenance en vue de limiter les risques commerciaux sachant que l’industrie utilise des ressources de plus en plus polyvalentes.

Ces services ont pour mission de contribuer à l’organisation du travail en fonction des évolutions de takt time ou optimisation des ressources de production.

Exemple : L'industrie automobile a progressivement remplacé les lignes transferts par des ilots constitués de robots, d'opérateurs ou de machines à commande numérique. Cette polyvalence induit une multiplication des tâches réalisées par chaque ressource. La prévision et la définition des temps de cycle deviennent donc de plus en plus complexes.

6 - Qualification (Qui fait le simogramme ?)

Ce sont les ingénieurs, techniciens et/ou les opérateurs des services concernés qui réalisent ou mettent à jour les simogrammes à chaque étude des processus industriels en vue d'alimenter les bases de données la GPAO ou de l'ERP.

7 - Coûts (Combien coûte un simogramme ?)Le coût d’acquisition de PROMethodes Simogramme et de la formation sont rapidement amortis par les gains suivants :

- temps de cacul des temps automatiques,

- mises à jour instantanées lors de simulations,

- duplication de simogrammes,

- partage des simogrammes entre les utilisateurs,

- changement des unités de temps du graphique,

8 - Résultats (Quel impact sur les indicateurs SEQCDM ?)Voici des exemples de résultats :Sécurité-santé et hygiène : Le simogramme oblige à penser film de travail. La sécurité est naturellement représentée par des opérations telles que démontage-montage des protections …/…Environnement : L’ensemble des opérations d’évacuation de déchet, tri ../… doit être indiqué sur un simogramme

Qualité : Montrer aux opérateurs l’importance des temps qui ont été prévus pour effectuer les contrôles de prévention et/ou de détection issus d’une AMDEC

Coûts d’obtention des produits : Lorsqu’un produit nécessite le travail de plusieurs opérateurs et/ou de plusieurs machines, le simogramme est obligatoire.

Délais : Démontrer le mode de calcul du délai correspondant au lead times d’obtention d’un produit, d’une commande …

Motivation : C’est un outil de forte motivation en rapprochant la vision des ingénieurs et techniciens qui conçoivent de celles des opérateurs qui réalisent.

9 - Historique (D'où vient le simogramme ?)

Dès que l'on a commencé à étudier le travail réaliser simultanément par plusieurs opérateurs et/ou par un opérateur et une machine le simogramme est un incontournable pour définir la période de production de chaque unité d'oeuvre.

Exemple voici une photo d'un simogramme dans un manuel d'étude du travail :

10 - Exemple de simogramme

Que ce soit avec ou sans informatique l'élaboration d'un simogramme nécessite d'élaborer les modes opératoires selon les règles de classement et définition des temps Designation Libellé Symbole Classement des temps par nature Tm Temps Humain Temps correspondant à un travail humain physique ou mental dépendant uniquement de l’action de l’opérateur. Tt Temps Technologique Temps de travail dont la durée dépend uniquement des conditions technologiques d‘exécution, la machine travaille sans intervention de l’opérateur Ttm Temps Technico-Manuel Temps correspondant à des actions combinés de l’opérateur et de la machine. Classement des temps par posistion dans le cycle Tz Temps Masqué Temps d’un travail accompli pendant l’exécution d’un autre travail dont le temps est déjà pris en compte. Tr Temps Résiduel La différence entre le Temps Technologique Tt et le Temps masqué Tz Te Temps d’Equilibrag Temps complémentaire destiné à réaliser la synchronisation de plusieurs cycles. Classement des temps par fréquence Ts Temps de série Durée correspondant aux travaux effectués une seule fois par série Tf Temps fréquentiels Durée unitaire correspondant à l'unité de production qui est le nombre de pièces produites dans le cycle. Tu Temps unitaire Temps correspondant à une unité d'oeuvre réalisée à chaque cycle (assemblage, usinage, soudage, …)

Pour représenter les différentes opérations, on les symbolise par des rectangles graphiques selon des couleurs personnalisés par simogramme.

- Ces symbolisation par les couleurs n'est pas normalisées, néanmoins elle est d'utilisation courante pour distinguer les Tm, Ttm et Tt ...

- La longueur des symboles varie selon la valeur de Temps qu’il représente.

- Le simogramme est effectué sur un papier millimétré.Puisqu'un exemple vaut toujours mieux qu'un long discours, prenez le temps de lire et de comprendre cet exemple d’application du simograme :

Une entreprise d'ensembles mécano-soudés possède un îlot de plusieurs machine à souder. Le travail pour un jeu de s/ensemble mécono-soudé P1 droit et P1 gauche, se décompose de la façon suivante :Machine à souder M1 S/ensemble mecano-soudé P1 droit Prendre et placer pièce A10 sur Gabarit Tm 5 dmh Prendre et placer pièce A11 sur Gabarit Tm 15 dmh Verrouiller outil, Tm 8 dmh Actionner rotation plateau machine Ttm 5 dmh SOUDER P1 droit Tt 80 dmh Actionner rotation plateau machine Ttm 5 dmh Contrôler visuellement les soudures Tm 10 dmh Déverrouiller Gabarit Tm 10 dmh Oter pièce soudée Tm 12 dmh Evacuer P1 droit dans conteneur Tm 15 dmh Machine à souder M2 S/ensemble mecano-soudé P1 gauche Prendre et placer Pièce A10 sur Gabarit Tm 5 dmh Prendre et placer pièce A21 sur Gabarit Tm 12 dmh Verrouiller Gabarit Tm 8 dmh Actionner rotation plateau machine Ttm 5 dmh SOUDER P2 gauche Tt 60 dmh Actionner rotation plateau machine Ttm 5 dmh Contrôler visuellement les soudures Tm 10 dmh Déverrouiller Gabarit Tm 10 dmh Oter pièce soudée Tm 12 dmh Evacuer P1 gauche dans conteneur Tm 10 dmh La symbolique tm, ttm tt n'apparait pas au niveau mode opératoire elle est apparait sur sur la ligne ressouce.Travail à effectuer- Etablir le simogramme

- Déterminer la durée de la période

- Rechercher à l’aide de simogramme, s’il y a intérêt à utiliser plusieurs machines de soudage commandées par le même opérateur pour souder plusieurs références de pièces mécano-soudé et selon quel mode opératoire.

Solution :Mode opératoire de création d'un simogramme Sans informatique Avec PROMethodes 1 Partir d’un support (feuille, tableau …) avec une échelle de temps.

2

Tracer une ligne pour chaque ressource.

3

Placer les tâches selon leur nature, temps et suite logique.

4

Organiser les tâches selon leurs antériorités.

5

Borner les périodes d’obtention d’une unité d’œuvre.

6

Calculer les temps cycle et les taux d’occupation.

1 - Etablissement du Simogramme

Pour représenter les différentes opérations, on utilise les symboles suivants:

Le simogramme d'une seule machine:2 – La durée de la période.

A partir du simogramme, la durée de la période ou le Temps de pressage d’un pantalon est 135 dmh.

La production horaire avec une seule machine : 10000 ÷ 135 = 74 Pcs.3 – Recherche s’il y a intérêt à utiliser plusieurs machines.

Le simogramme de deux machines:

Temps supplémentaire de 5 dmh pour permettre à l'ouvrier de ce déplacer entre les deux machines.

- La durée de la nouvelle période est 165 dmh c'est-à-dire que le 2ème pantalon s’exécute en 30 dmh seulement.

- La production horaire avec deux machines : (10000 ÷ 165) x 2 = 120 Pcs.

- Donc on a un gain de 120 – 74 = 46 Pcs par heure.

- On peut affirmer que l’on a intérêt à utiliser deux machines.- Sans informatique, il suffit de moins de 30 mn pour dessiner un simogramme initial comprenant 5 lignes ressources et une dizaine de tâches.

- Avec l’informatique, ce simogramme initial est dessiné et recalculé instantanément à chaque modification de temps. - Etudier la possibilité :